Views: 40

– O filme de nanotubo de carbono produz compósitos aeroespaciais sem a necessidade de fornos enormes ou autoclaves.

Courtesy MIT: A fuselagem de um avião moderno é feita a partir de várias folhas de diferentes materiais compósitos, com varias camadas em uma massa folhada fina. Depois que essas camadas são empilhadas e moldadas na forma de uma fuselagem, as estruturas são transformadas em fornos e autoclaves do tamanho de armazéns, onde as camadas se fundem para formar uma concha aerodinâmica e resiliente. Agora, os engenheiros do MIT desenvolveram um método para produzir compósitos aeroespaciais com Nanotubos, sem os enormes fornos e vasos de pressão. A técnica pode ajudar a acelerar a fabricação de aviões e outras grandes estruturas compostas de alto desempenho, como pás para turbinas eólicas.

Os pesquisadores detalham seu novo método em um artigo publicado na revista Advanced Materials Interfaces.

“Se você está criando uma estrutura primária como uma fuselagem ou asa, precisa construir um vaso de pressão, ou autoclave, do tamanho de um prédio de dois ou três andares, o que requer tempo e dinheiro para pressurizar”, diz Brian Wardle, professor de aeronáutica e astronáutica no MIT. “Essas coisas são enormes peças de infraestrutura. Agora podemos fabricar materiais de estrutura primária sem pressão da autoclave, para que possamos nos livrar de toda essa infraestrutura. ”

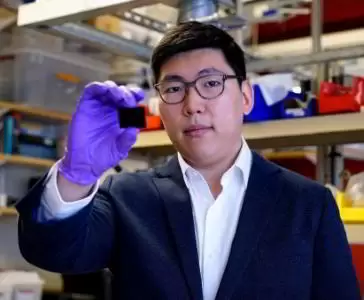

Os co-autores de Wardle no trabalho são o principal autor e pós-doc do MIT Jeonyoon Lee, e Seth Kessler da Metis Design Corporation, uma empresa de monitoramento de saúde estrutural aeroespacial com sede em Boston.

Fora do forno, em um cobertor

Em 2015, Lee liderou a equipe, juntamente com outro membro do laboratório de Wardle, na criação de um método para produzir compósitos aeroespaciais sem a necessidade de um forno para fundir os materiais. Em vez de colocar camadas de material dentro de um forno para curar, os pesquisadores essencialmente as envolveram em um filme ultrafino de nanotubos de carbono (CNTs). Quando eles aplicaram uma corrente elétrica ao filme, os CNTs, como um cobertor elétrico em nanoescala, rapidamente geraram calor, fazendo com que os materiais internos curassem e se fundissem.

Com essa técnica fora de forno, ou OoO, a equipe conseguiu produzir compósitos tão fortes quanto os materiais fabricados nos fornos de fabricação de aviões convencionais, usando apenas 1% da energia.

Em seguida, os pesquisadores procuraram maneiras de criar compostos de alto desempenho sem o uso de grandes autoclaves de alta pressão – embarcações do tamanho de edifícios que geram pressões suficientemente altas para pressionar os materiais, espremendo vazios ou bolsas de ar em sua interface.

“Há rugosidade microscópica da superfície em cada camada de um material e, quando você junta duas camadas, o ar fica preso entre as áreas ásperas, que é a principal fonte de vazios e fraquezas em um composto”, diz Wardle. “Uma autoclave pode empurrar esses vazios para as bordas e se livrar deles.”

Pesquisadores, incluindo o grupo de Wardle, exploraram as técnicas “fora da autoclave”, ou OoA, para fabricar compósitos sem usar grandes máquinas. Mas a maioria dessas técnicas produziu compósitos onde quase 1% do material contém vazios, o que pode comprometer a resistência e a vida útil do material. Em comparação, os compósitos aeroespaciais fabricados em autoclaves são de qualidade tão alta que os vazios que eles contêm são negligenciáveis e não são medidos com facilidade.

“O problema com essas abordagens de OoA também é que os materiais foram especialmente formulados e nenhum é qualificado para estruturas primárias, como asas e fuselagens”, diz Wardle. “Eles estão fazendo algumas incursões em estruturas secundárias, como abas e portas, mas eles ainda ficam vazios.”

Pressão capilar

Parte do trabalho de Wardle se concentra no desenvolvimento de redes nanoporosas – filmes ultrafinos feitos de material microscópico alinhado, como nanotubos de carbono, que podem ser projetados com propriedades excepcionais, incluindo cor, resistência e capacidade elétrica. Os pesquisadores se perguntaram se esses filmes nanoporosos poderiam ser usados no lugar de autoclaves gigantes para espremer vazios entre duas camadas de material, por mais improvável que isso possa parecer.

Uma fina película de nanotubos de carbono é como uma densa floresta de árvores, e os espaços entre as árvores podem funcionar como finos tubos em nanoescala ou capilares. Um capilar como um canudo pode gerar pressão com base em sua geometria e energia de superfície ou na capacidade do material de atrair líquidos ou outros materiais.

Os pesquisadores propuseram que, se um filme fino de nanotubos de carbono fosse ensanduichado entre dois materiais, então, à medida que os materiais fossem aquecidos e amolecidos, os capilares entre os nanotubos de carbono deveriam ter energia e geometria de superfície para atrair os materiais em direção a cada material, ou, ao invés de deixar um vazio entre eles. Lee calculou que a pressão capilar deveria ser maior que a pressão aplicada pelas autoclaves.

Os pesquisadores testaram sua idéia no laboratório, cultivando filmes de nanotubos de carbono alinhados verticalmente usando uma técnica que eles desenvolveram anteriormente e depois colocando os filmes entre camadas de materiais que normalmente são usadas na fabricação de estruturas primárias de aeronaves baseadas em autoclave. Eles envolveram as camadas em um segundo filme de nanotubos de carbono, ao qual aplicaram uma corrente elétrica para aquecê-la. Eles observaram que, à medida que os materiais aqueciam e amaciavam em resposta, eram puxados para os capilares do filme intermediário da CNT.

O compósito resultante carecia de espaços vazios, semelhantes aos compósitos aeroespaciais produzidos em uma autoclave. Os pesquisadores submeteram os compósitos a testes de resistência, tentando separar as camadas, com a ideia de que os vazios, se presentes, permitiriam que as camadas se separassem mais facilmente.

“Nesses testes, descobrimos que nosso compósito fora da autoclave era tão forte quanto o composto de processo de autoclave padrão ouro usado para estruturas aeroespaciais primárias”, diz Wardle.

A equipe procurará em seguida maneiras de ampliar o filme CNT gerador de pressão. Em seus experimentos, eles trabalharam com amostras de vários centímetros de largura – suficientemente grandes para demonstrar que as redes nanoporosas podem pressurizar materiais e impedir a formação de vazios. Para viabilizar esse processo de fabricação de asas e fuselagens inteiras, os pesquisadores terão que encontrar maneiras de fabricar CNT e outros filmes nanoporosos em uma escala muito maior.

“Existem maneiras de fazer cobertores realmente grandes e há produção contínua de lençóis, fios e rolos de material que podem ser incorporados no processo”, diz Wardle.

Ele planeja também explorar diferentes formulações de filmes nanoporosos, capilares de engenharia de energias e geometrias de superfície variadas, para poder pressurizar e unir outros materiais de alto desempenho.

“Agora temos esta nova solução de material que pode fornecer pressão sob demanda onde você precisar”, diz Wardle. “Além dos aviões, a maior parte da produção de compósitos no mundo é composta de tubos compostos para água, gás, petróleo, todas as coisas que entram e saem de nossas vidas. Isso poderia tornar a fabricação de todas essas coisas, sem a infraestrutura do forno e da autoclave. ”

Esta pesquisa foi apoiada, em parte, pela Airbus, ANSYS, Embraer, Lockheed Martin, Saab AB, Saertex e Teijin Carbon America através do Consórcio de estruturas aeroespaciais Nano-Engineered Composite (NECST) do MIT.

Related article:

Did you like the article ? Sign for Newsletter !