Visitas: 26

El nuevo proceso podría transformar las fábricas plásticas de hoy en refinerías de reciclaje, usando el processo de craqueo avanzado con vapor.

Courtesy by Chalmers: Un grupo de investigación de la Universidad Tecnológica de Chalmers, Suecia, ha desarrollado un proceso eficiente para descomponer cualquier desecho plástico a nivel molecular. Los gases resultantes pueden transformarse nuevamente en nuevos plásticos, de la misma calidad que el original. El nuevo proceso podría transformar las fábricas plásticas de hoy en refinerías de reciclaje, en el marco de su infraestructura existente.

El hecho de que los plásticos no se descompongan y, por lo tanto, se acumulen en nuestros ecosistemas, es uno de nuestros principales problemas ambientales. Pero en Chalmers, un grupo de investigación dirigido por Henrik Thunman, profesor de tecnología energética, ve la resistencia del plástico como un activo. El hecho de que no se degrada hace posible el uso circular, creando un verdadero valor para el plástico usado y, por lo tanto, un impulso económico para recolectarlo.

“No debemos olvidar que el plástico es un material fantástico: nos da productos con los que de otro modo solo podríamos soñar. El problema es que se fabrica a un costo tan bajo, que ha sido más barato producir nuevos plásticos a partir de petróleo y gas fósil que reutilizar desecho plástico «, dice Henrik Thunman.

Ahora, al experimentar con la recuperación química a través del craqueo con vapor de plástico, los investigadores han desarrollado un proceso eficiente para convertir los plásticos usados en plásticos de calidad virgen.

“Al encontrar la temperatura correcta, que es de alrededor de 850 grados Celsius, y la velocidad de calentamiento y el tiempo de residencia correctos, hemos podido demostrar el método propuesto a una escala en la que convertimos 200 kg de desecho plástico por hora en una mezcla de gases útil . Eso puede reciclarse a nivel molecular para convertirse en nuevos materiales plásticos de calidad virgen ”, dice Henrik Thunman.

Los experimentos se llevaron a cabo en las instalaciones de Chalmers Power Central en Gotemburgo.

En 2015, se generaron alrededor de 350 millones de toneladas de residuos plásticos en todo el mundo. En total, el 14 por ciento se recolectó para la recuperación de material: el 8 por ciento se recicló en plástico de menor calidad y el 2 por ciento a plásticos de calidad similar al original. Alrededor del 4 por ciento se perdió en el proceso.

En general, alrededor del 40% del desecho plástico mundial en 2015 se procesaron después de la recolección, principalmente a través de la incineración para la recuperación de energía o la reducción de volumen, liberando dióxido de carbono a la atmósfera.

El resto, alrededor del 60 por ciento, fue al vertedero. Solo alrededor del 1 por ciento se dejó sin recoger y se filtró en entornos naturales. Aunque solo es un porcentaje pequeño, representa un problema ambiental significativo, ya que la cantidad de desecho plástico es muy alta en general, y dado que la degradación natural del plástico es tan lenta, se acumula con el tiempo.

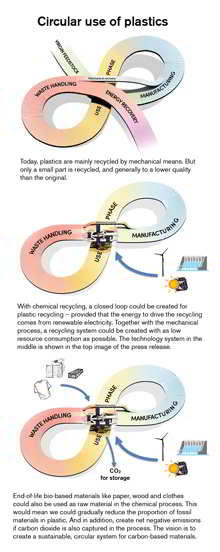

El modelo actual para reciclar plástico tiende a seguir lo que se conoce como la «jerarquía de residuos». Esto significa que el plástico se degrada repetidamente, para bajar y bajar la calidad antes de quemarlo finalmente para recuperar energía.

«En lugar de esto, nos enfocamos en capturar los átomos de carbono del plástico recolectado y usarlos para crear un nuevo plástico de calidad original, es decir, volver a la cima de la jerarquía de desechos, creando una circularidad real».

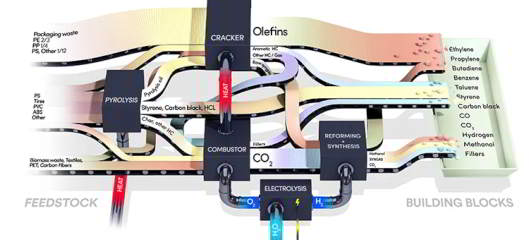

Hoy en día, los plásticos nuevos se fabrican al romper las fracciones de petróleo y gas fósil en un dispositivo conocido como «cracker» en las plantas petroquímicas. Dentro de la galleta, se crean bloques de construcción que consisten en moléculas simples. Estos se pueden combinar en muchas configuraciones diferentes, lo que resulta en la enorme variedad de plásticos que vemos en nuestra sociedad.

Para hacer lo mismo con los plásticos recolectados, se deben desarrollar nuevos procesos. Lo que los investigadores de Chalmers ahora presentan son los aspectos técnicos de cómo dicho proceso podría diseñarse e integrarse en las plantas petroquímicas existentes, de una manera rentable. Eventualmente, este tipo de desarrollo podría permitir una transformación enormemente significativa de las plantas petroquímicas actuales en refinerías de reciclaje del futuro.

Los investigadores continúan su trabajo en el proceso.

“Ahora estamos pasando de las pruebas iniciales, que tenían como objetivo demostrar la viabilidad del proceso, a centrarnos en desarrollar una comprensión más detallada. Este conocimiento es necesario para ampliar el proceso de unas pocas toneladas de plástico al día, a cientos de toneladas. Es entonces cuando se vuelve comercialmente interesante ”, dice Henrik Thunman.

Más sobre: El método de los investigadores de Chalmers y su potencial

El proceso es aplicable a todos los tipos de plástico que resultan de nuestro sistema de residuos, incluidos los que históricamente se han almacenado en vertederos o en el mar.

Lo que hace ahora factible el uso de plásticos recolectados y clasificados en plantas petroquímicas a gran escala es que se recolecta un volumen suficiente de material, lo que significa que las plantas pueden mantener teóricamente la misma producción. Estas plantas requieren alrededor de 1-2 millones de toneladas de desechos plásticos clasificados por año para convertir para igualar los niveles de producción que actualmente derivan del petróleo y el gas fósil.

La cantidad total de desechos plásticos de Suecia en 2017 fue de alrededor de 1,6 millones de toneladas. Solo alrededor del 8 por ciento de eso fue reciclado a plásticos de menor calidad.

Por lo tanto, los investigadores de Chalmers ven una oportunidad para crear un uso circular del plástico en la sociedad, así como liberarnos de la necesidad de petróleo y gas fósil para producir varios plásticos de alta calidad.

“El uso circular ayudaría a dar a los plásticos usados un verdadero valor y, por lo tanto, un ímpetu económico para recolectarlos en cualquier parte de la tierra. A su vez, esto ayudaría a minimizar la liberación de plástico en la naturaleza y crearía un mercado para la recolección de plástico que ya ha contaminado el medio ambiente natural, dice Henrik Thunman.

Los materiales de base biológica al final de su vida útil como el papel, la madera y la ropa también podrían usarse como materia prima en el proceso químico. Esto significaría que podríamos reducir gradualmente la proporción de materiales fósiles en el plástico. También podríamos crear emisiones negativas netas, si también se captura dióxido de carbono en el proceso. La visión es crear un sistema circular sostenible para materiales a base de carbono.

Más sobre: Chalmers Power Central

Chalmers Power Central (CPC) es una instalación de investigación avanzada centrada en la captura de carbono y la conversión de biomasa y desechos. La planta de energía atrae a investigadores e industrias de todo el mundo, que desean contribuir a un futuro sostenible.

Más sobre: La investigación

Los resultados de la investigación han sido publicados en la revista Sustainable Materials and Technologies:

Los autores del artículo son Henrik Thunman, Teresa Berdugo Vilches, Martin Seemann, Jelena Maric, Isabel Cañete Vela, Sébastien Pissot y Huong N.T.Nguyen. En el momento de la investigación, todos trabajaban en el Departamento de Espacio, Tierra y Medio Ambiente de la Universidad Tecnológica de Chalmers.

El trabajo se ha llevado a cabo con el apoyo financiero de la Agencia de Energía de Suecia a través de los proyectos Procesos de transformación innovadores en la central eléctrica de Chalmers y la recuperación de materiales de fracciones de plástico mediante conversión térmica, así como el centro de gasificación sueco.

Para obtener más información, póngase en contacto

Henrik Thunman, profesor y jefe de la División de Tecnología Energética del Departamento de Espacio, Tierra y Medio Ambiente, Universidad Tecnológica de Chalmers, Suecia, +46 31-772 14 51, henrik.thunman@chalmers.se

Articulo relacionado: Microplásticos en aguas dulces.